ボイラー附属品と附属装置の取扱い

LESSON 36からはボイラーの附属品と附属装置の取扱いについて学習します。

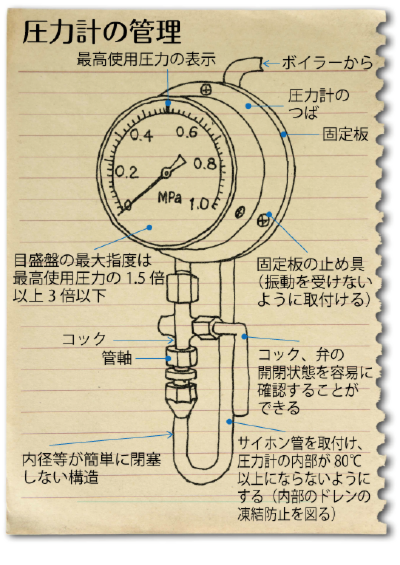

LESSON36 圧力計(水高計も含む)の取扱い

圧力計は内部機構が狂いやすいので、丁寧に取扱い、常に機能が正常かどうか、注意を払わなければなりません。圧力が0でも、針が0を指していないときは交換する必要があります。針が0に戻らなくなることを「残針」といいます。

圧力計の最高目盛は指針が見やすい最高使用圧力の2倍程度のものを選ぶのが良いでしょう。最高使用圧力の指示が2倍のものは中央真上の位置にくるので、一般的によく使用されます。圧力計の最高目盛は、最高使用圧力の1.5倍以上、3倍以下のものでなければなりません。

▲圧力計の取扱いの注意点

1. 80℃以下の温度にします。ブルドン管内に蒸気が直接入ると誤差が生じやすくなりますので、サイホン管内には水が満たされていなければなりません。圧力計を取り外したとき、取付けるときは、サイホン管の状態に異常がないかを確認します。

2. 圧力計のサイホン管の垂直部にはコックを取り付け、コックのハンドルが軸の方向と一致するとき、開いていることを確認します。

3. 圧力計がボイラー本体から遠い場合は、長い連絡管の本体の近くに止め弁を設ける必要があります。使用するときは止め弁を全開して施錠するか、ハンドルを外しておくようにします。

4. 圧力計を外したときは、サイホン管、コック、連絡管をブローして、さびやゴミ等を除去するようにします、スケールが付着しているときは、完全に除去するか、新しいものと交換します。

5. 冬期等に長く休止する場合は、凍結で故障するときがあるので、圧力計は取り外して保管し、連絡管、サイホン管は空にしておきます。

6. 常時、故障した場合に備え、検査済みの正確な圧力計の予備を用意することが大切です。

使用中の圧力計の機能が疑わしいときは、連絡管のコックを閉じて、予備の圧力計に取り替え、比較してみます。

圧力計は故障してから取り替えるのではなく、一定の使用期間を定めて、定期的に取り替えます。

原則年一回、圧力計の試験を行います。

▲圧力計の試験

圧力計の試験をするには、圧力計試験機を使う方法と、試験機により合格した試験専用の圧力計を用いて、比較試験をする方法があります。圧力計の機能試験は下記のようなときに行ないます。

1. 性能検査のとき

2. 長期休止後に使用するとき

3. 指針の動きが疑わしいとき

4. キャリオーバが起きたとき

5. 安全弁の実際に吹き出した圧力と調整したときの圧力が異なるとき

LESSON37では水面計(水面測定装置)について学習します。

LESSON37 水面計(水面測定装置)

水面測定装置はボイラーの水位を正確に知るための重要な装置です。常に機能を正常に保持するため、毎日の点検が義務づけられています。常に二組で使用されますが、二組とも機能が正常であることが、異常の有無の判別につながります。

▲取扱いの注意

1. 水面計の機能試験は毎日行います。たきはじめに圧力がある場合は点火直前、圧力のない場合は圧力が上がりはじめたときに試験を行います。

2. 水面計のコックは漏れやすいので、半年ごとに分解整備し、操作しやすい状態にします。

3. ガラス管は常にきれいにし、汚れがひどく、手入れしてもきれいにならないときは取り替えます。

4. 水柱管に水面計が取り付けられているときは、水柱管の連絡管の途中にある止め弁の開閉を間違わないように注意します。間違いやすい弁のハンドルは、全開の状態で取り外しておきます。

5. 水柱管の連絡管は、水側連絡管の途中にスラッジ※がたまりやすいので、下がり勾配となるような配管は避けるようにします。角曲がり部分にはプラグを設け、点検、掃除のときはプラグを外します。連絡管が煙道内を通る外だき横煙管ボイラーの場合は、耐火材等を巻いて熱防護を完全に施しておきます。水柱管下部のブロー管により、毎日一回ブローを行ない、水側連絡管のスラッジを排出します。

6. 差圧式の遠方水面計は途中の漏れで大きな誤差が出てしまいますので、漏れがないように完全に防止します。

※スラッジとは水の中の炭酸塩等が薬剤と反応した沈殿物のことです。

▲水面計ガラス破損の原因

ガラス破損には様々な原因がありますが、破損の原因を確認し、改善してから、ガラスを取り替えるようにします。

1. ガラス管の上下のコックの中心が一致していないため、ガラス管に無理な力がかかるときです。

2. ガラス管の上下のコックのパッキン押さえ用ナットを締めすぎていること、また平形ガラスの押さえ金具の締め方が均一でないとき。

3. アルカリ腐食などにより、ガラスが損耗し、劣化しているとき。

4. ガラスに衝撃(急熱、急冷、打撃等)を与えたとき、ガラスが破損した場合は蒸気や熱湯を浴びないようにしながら、水面計の元弁、コックを閉じる。

▲ガラス管の取り替え方法

1. 古いガラス管や破損したガラス、パッキンを取り除き、上下の取付け部を清掃します。

2. 正確な長さのガラス管の両端にパッキン(ゴムリング)をはめ込み、取り替えの準備をします。

3. ガラス管を上端からコックに差し込みます。次に下端を下コックに安定させます。下部のパッキンを装着して、軽くナットを締めます。そしてガラス管を動かさないように上部のパッキンを装着します。

4. 上下パッキン押さえナットを手だけでいっぱいに締めつけます。

5. ドレンコックを開き、上の蒸気コックを少し開いて蒸気を少量通し、ガラス管を暖めてから、上下のパッキン押さえナットを工具で均一に軽く増し締めします。

6. ドレンコックを閉じ、下の水コックを少し開いて水の上がり具合に注意します。次に蒸気コック、水コックをそれぞれ徐々に開き、水位を安定させます。

7. 最後に水面計の機能試験を行います。

▲水面計の機能試験をする時期

水面計の機能試験は下記のような時期に行ないます。

1. 圧力があれば、ボイラーをたき始める前

2. ボイラーをたいて蒸気圧力が上がりはじめたとき

3. キャリオーバが生じたとき

4. 2つの水面計で差異が生じたとき

5. ボイラー運転中に水位の動きがにぶく、正しい水位かどうか疑いを感じたとき

6. ガラス管を取り替えたとき

7. 取扱者が交代し、次の者が引き継いだとき

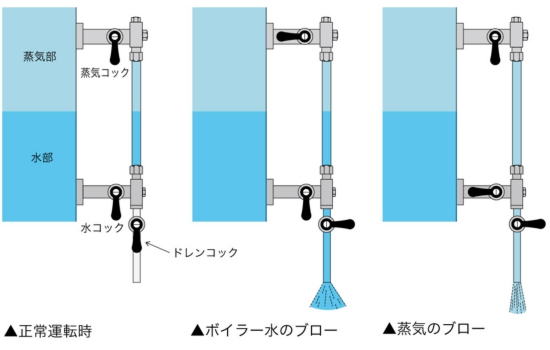

▲水面計の機能試験

水面計は運転中は一日一回以上、機能の点検をすることが義務づけれています。ボイラー内に圧力がないときは、ボイラー水の吹き出しができませんので、水面計の機能試験は行なえません。

蒸気圧力がある場合の機能試験は下記のとおりです。

1. 上下のコックを閉じ、ドレンコックを開いて、ガラス管内の水を出します。

2. 下の水コックを開いて水だけブローします。(水側通路の掃除)

3. 次に上の蒸気コックを開いて、蒸気だけをブローします。噴出状態を見て、蒸気コックを閉じます。(蒸気通路側の掃除)

4. 最後にドレンコックを閉じ、蒸気コックを少しずつ開きます。次に水コックを開きます。このときガラス管内の水位の上昇具合に注意し、水位の戻り方が遅いときは、水側通路に障害物があるので、原因を修正して、再び機能試験を行います。この場合、水面計のコックは一般のものとは違い、運転中はすべて下になり、管軸と直角方向のときに開くようになっているので、取扱いには十分注意するようにします。

次はLESSON38安全弁、逃がし弁、逃がし管について学習します。

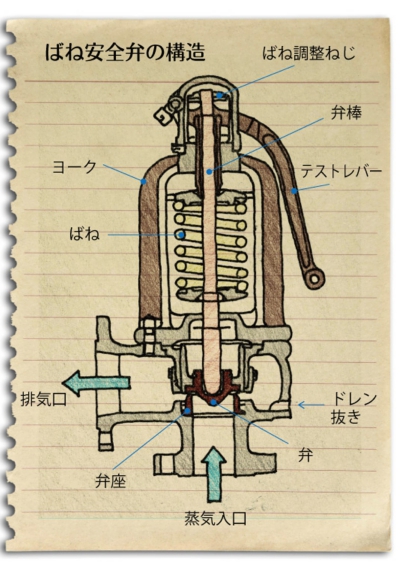

LESSON38 安全弁・逃がし弁・逃がし管

ここでは安全弁・逃がし弁・逃がし管の取扱いについて学習します。安全弁・逃がし弁は、規定の圧力に調整し、正確に作動するように機能の維持に努めることが、安全規定に定められています。逃がし弁・逃がし管は温水ボイラーで使用されます。

▲取扱い上の注意

1. 性能試験、ボイラー整備のときは、必ず分解し、整備調整を行ないます。

2. 安全弁が吹いたときは、吹き出した圧力が設定した圧力で作動したかどうかを確認します。

3. 安全弁が蒸気漏れを起こした場合、漏れを押さえるために、ばね安全弁のばねを締めつけたり、過度に荷重してはいけません。試験用レバーがある場合は、レバーを動かして弁の当たりを変えてみます。どうしても漏れが止まらないときは、使用を停止し、分解整備を丁寧にします。

4. 弁が設定圧力に達しても吹かないときは、試験用レバーを動かして、吹かせた後、ボイラーの使用を停止し、分解整備します。どんな場合でも、工具類でたたいたりしてはいけません。

5. 専門家でなければできないような分解、調整が難しい安全弁は、定期的に専門の製造者に整備等を依頼し、弁の性能試験証明を得ておきます。

▲安全弁の故障の原因

○蒸気漏れのある場合

・弁と弁座のすり合わせが悪い

・弁体と弁座の中心がずれて、当たり面の接触圧力が均一でなくなっている

・弁と弁座の間にゴミ等異物が付着している

・ばねが腐食して、弁を押し上げる力が小さくなっている

○作動しない場合

・バネの締めすぎ

・弁体円筒部と弁体ガイド部のすき間が少なく、熱膨張により弁体円筒部が密着している

・弁棒に曲がりがあり、弁棒貫通部に弁棒が強く接触している

▲安全弁の調整、試験

安全弁は最高使用圧力以下で作動するように、調整し、試験を行います。

○ばね安全弁の調整

調整ボルトを定められた位置に設定します。ボイラーの圧力をゆっくり上昇させます。すると安全弁が作動し、蒸気が吹き出し、圧力が下がり、弁が閉じます。そのときの吹き出し圧力、吹き止まり圧力を確認します。吹き出し圧力が設定圧力より低い場合、ボイラーの圧力を設定圧力の80%位まで下げ、調整ボルトを締め、吹き出し圧力を上昇させます。

圧力が設定圧力になっても、安全弁が作動しない場合も、直ちにボイラーの圧力を設定圧力の80%位にまで下げて、調整ボルトをゆるめて、再度試験します。この作業を繰り返し、安全弁が設定圧力で作動するように調節します。吹き下がり圧力を調整する場合はこれを調節します。

○2個以上の安全弁の調整

安全弁がボイラーに2個以上取り付けられている場合は、1個の安全弁を最高使用圧力以下で作動するように調整したときは、もう一方の安全弁を最高使用圧力の3%増し以下で作動するように調整することができます。

○過熱器用安全弁の調整

ボイラー本体の安全弁より先に吹き出すように調整します。ボイラー本体の安全弁が先に吹くと、過熱器の蒸気の流れを妨げて、過熱器を焼損させるおそれがあります。過熱器安全弁が出口側管寄せに取り付けるのはそのためです。

○エコノマイザの逃がし弁(安全弁)

ボイラー本体の安全弁より高い圧力にちょうせいします。

○最高使用圧力の異なるボイラーが連絡しているときの安全弁の調整

各ボイラーの安全弁を最高使用圧力の最も低いボイラーを基準に調整します。各ボイラーの安全弁をそれぞれの最高使用圧力に調整したいときは、圧力の低いボイラー側に蒸気逆止め弁を設けるか、それぞれを単独で配管しなければなりません。

○安全弁手動試験

最高使用圧力の75%以上の圧力で行ないます。

▲安全弁の排気管

異常がないかどうか確認します。

▲逃がし弁

○温水ボイラー用逃がし管は、冬期に凍結しないように保温材の被覆状況を点検します。

○ボイラー運転中、膨張タンクからのオーバフロー水を監視します。

○逃がし管は、さびや水の異物等で詰まることがあります。定期的に掃除をすることが大切です。オーバフローが確実かどうか、水をあふれさせて調べ、必要な場合は取り替えます。

次はLESSON39吹出し装置の学習をします。

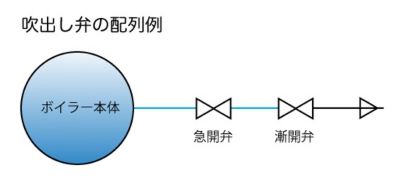

LESSON39 吹出し装置

吹出し装置はスラッジ、スケールによって、詰まることがあります。一日一回以上、必ず吹出しを行なうようにします。

▲吹出し装置の取扱い上の注意

○吹出し弁、コックを操作するボイラー取扱者が水面計の水位を直接見ることができないときは、水面計の監視者と合図をして吹出しを行ないます。

○吹出しをしている最中は、別の作業等を行ってはいけません。他の作業が必要なときは、吹出しを一時中断し、吹出し弁を閉じてから、他の作業を行います。

○2基以上のボイラーが並んでいる場合に吹出しを行なうときは、吹出しの必要なボイラーの吹出し弁であることを確認してから行ないます。

○吹出しが終了したときは、弁(コック)を確実に閉じ、吹出し管の開口端を点検して、漏れていないかを確認します。

○吹出し管は固定すると、ボイラー本体の取付け部分に無理が生じますので、伸縮が自由になるようにしなければいけません。地中に埋設するときは、大径管、土管、暗きょ※内に入れ、直接埋め込んではいけません。

※暗きょ(暗渠)とは地下に作った水路のことです。

○吹出し管は曲がりが多いと、吹出し水の反動を受けるおそれがあります。要所ごとに適当な支えをおきます。

○吹出し管が煙道内にある部分は、耐火物で保護し、ときどき点検するようにします。外だき横煙管ボイラーでは、特にこれの注意が必要です。

▲吹出しの操作方法

直列に2個の吹出し弁を設けるときは、急開弁(コック)をボイラー本体に近い第一締め切り装置とし、漸開弁をボイラー本体から遠い第二締め切り装置とするのが一般的です。

全閉状態から急速に全開できるのが急開弁、全閉状態から全開までに弁軸を5回以上まわす必要があるものを漸開弁といいます。この場合、締め切り用は急開弁、吹出し用は漸開弁とします。

吹出し操作の順序

1. 急開弁(第一吹出し弁)を全開します。弁の開きはじめは注意深く行ない、弁前後の圧力が平衡したら全開します。

2. 次に漸開弁(第二吹出し弁)をゆっくり開き、水面計の水高が15mm程度まで吹出すまでは半開し、大量の吹出しを行なうときは、開度を増します。

3. 閉止の順序は、漸開弁を先に閉じ、急開弁を後から閉じます。

次はLESSON40 給水装置を学習します。

LESSON40 給水装置

給水装置は使用するときは、ポンプ内の空気抜きをしなくてはいけません。水を入れないで空運転すると、ポンプ内が焼き付くので、注意してください。

▲取扱いの注意

○給水タンクは定期的に清掃します。給水中に不純物、ゴミ、泥、砂などが混入しないようにします。タンク内の貯水量が常に十分であるかどうかも確認します。

○復水混合タンクの貯水温度が高すぎないように注意します。

○給水止め弁、給水逆止め弁はスケール、ゴミ等が弁と弁座との間に付着して給水を妨げ、故障の原因となる場合があります。定期的に分解整備します。

○給水ポンプの吐出し側に圧力計を取り付け、給水圧力により給水管系における異常をすばやく察知します。小型貫流ボイラー等の保有水量の少ないものは、給水圧力の管理が大切です。

○給水内管はスケールで詰まりやすいので、ボイラー整備のときは、取り外して、丁寧に掃除をするようにします。

給水ポンプの種類はLESSON17で説明していますが、もう一度おさらいします。

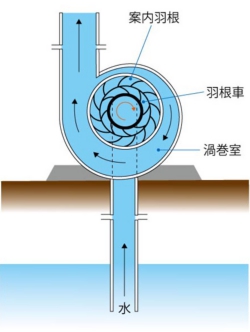

給水ポンプには、主にディフューザーポンプが使用されています。ディフューザーポンプは羽根車の外周にある案内羽根に入り、水の速度エネルギーを圧力エネルギーに変えることができます。ディフューザーポンプはその段数を増やして、圧力を高めることができます。高圧ボイラーの給水にはほとんどこのポンプが用いられています。

低圧用の給水、温水循環用として使用されているのが渦巻ポンプです。羽根車の回転によって生ずる遠心力を応用して水を吸い込み、押し出します。

円周流ポンプは給水量が少ないので、小容量ボイラーの給水用に使用されています。吸い込み口に入った水が高速回転する羽根車の外周に切り込まれた水室に入り、遠心力を与えられて、吐出し口に導かれるものになっています。小さい駆動動力で約1.5MPaの揚程※が得られます。

※揚程とは、ここではポンプが水をあげる高さのこと。

ではいよいよ本題のディフューザーポンプの取扱いについて学習します。

ディフューザーポンプの構造概念図

▲ディフューザーポンプの取扱い

○点検と運転準備

1. 吸込み側の軸グランドから空気が少しでも入ると、ポンプの機能が落ちてしまいます。このためグランドパッキンシール式の軸では、運転中、少量の水が連続して滴下する程度にパッキンを締めておき、なおかつ締め代(しろ)が残っていることを確認します。メカニカルシール式の軸については、水漏れがないことを確認します。

2. 運転を開始する前に、ポンプ内、ポンプ前後配管内の空気を十分に抜きます。ポンプ内空気抜きは、空気抜きコックを全開し、呼び水口から注水します。空気が抜け、満水になったことを確かめ、空気抜きコックを全閉します。

3. 軸受の給油状態、油質が適正であるかどうかを確認します。

○起動→運転→停止

1. 起動する場合は、吸込み弁を全開し、ポンプ駆動用電動機を起動し、ポンプの回転、水圧が正常になったところで、吐出し弁をゆっくり開き、全開にします。吐出し弁を閉じたままで長時間運転すると、ポンプ内の水温が過熱状態になります。また空運転もポンプ内部を焼損させる原因になりますので、決して行なってはいけません。

2. ポンプの吐出し圧力、流量が適正か、ポンプの状態に対応する負荷電流が適正値であるか、それぞれ確認します。ポンプの異音、振動等がなく、円滑に回転していることも確認します。

3. 運転を停止するときは、吐出し弁を徐々に絞り、全閉してから運転を停止します。

▲ディフューザーポンプの故障の防止

ディフューザーポンプの故障を防止するには、様々なことに注意する必要があります。

○振動、異音、偏心等の異常がないか

カップリングボルトのゴムリングの損耗がないか、基礎ボルトの緩みがないかを点検します。

○軸受の過熱、油漏れの点検

軸受は定期的に給油します。

○吸込み側の管の腐食等の点検

管、継手、弁等からの漏れ、空気の吸込みがないか確認します。

○電流計は正常運転のときの負荷電流を表示

ポンプの異常をすぐ知ることができます。

○日常運転記録はよく読み、異常の発見に努めます。

ポンプ出口圧力とボイラー圧力との差圧が徐々に増加したり、給水調整弁の開度が少しずつ大きくなっているようであれば、給水管、給水内管に付着物が増加して、細くなっているか、詰まり等で障害が出る可能性があります。原因を調べ、適切な処置をします。

次はLESSON41自動制御装置の学習です。

LESSON41 自動制御装置の点検

圧力調節器、温度調節器、燃料調節器、水位制御器、燃料安全装置、点火装置等の自動制御装置は異常の発見、点検に努め、常に正常に機能するようにします。

▲圧力調節器の点検

○オンオフ式圧力調節器

1. 水銀スイッチ使用のものは、水銀の変色、飛散、ガラス管の割れ等異常がないか点検します。

2. 垂直に取付けるものは、傾き等の異常がないか点検します。

3. ベローズの亀裂による器体の底の凝縮水のたまり、水漏れの痕跡がないかどうかを点検します。

4. サイホン管に水が満ちているか、漏れがないかを点検します。

5. 器内にほこり、汚れ、ちりがないかどうかを点検します。

6. 電気配線の損傷、接続のゆるみがないかどうかを点検します。

7. 圧力、動作すき間の設定が変わっていないことを点検します。

○比例式圧力調節器

比例式圧力調節器はオンオフ式圧力調節器の2から6に準じますが、その他にも下記の2点を点検します。

1. 内蔵のすべり抵抗器のワイパの接触不良、抵抗線の汚損、焼損、断線等がないかどうかを点検します。

2. 圧力、比例体の設定の異常がないかどうかを点検します。

▲温度調節器の点検

○オンオフ式温度調節器

1. 連結導管は曲げ、折れ、つぶれ等により、内部の液の膨張の阻害、封入液の漏出がないかどうかを点検します。

2. 感温体、保護管は完全に挿入して取付けられているか、感温部が保護されているものは、それが完全かどうかを点検します。

3. 感温体、保護管の水あか、スケール等の付着がないかどうかを点検します。

4. 電気配線の損傷、接続のゆるみがないかどうかを点検します。

5. 温度設定、動作すき間の設定について異常がないかどうかを点検します。

○比例式温度調節器

比例式温度調節器はオンオフ式温度調節器の1から4に準じますが、下記の2点も点検が必要です。

1. すべり抵抗器のワイパ、抵抗線の接触不良、汚損、焼損、断線等、異常がないかどうかを点検します。

2. 温度設定、比例帯設定位置について異常がないかどうかを点検します。

▲燃料調節器の点検

○燃料油用電磁弁

1. 接続部、ミール部からの油漏れがないかどうかを点検します。

2. 弁座の漏れによって、バーナの油噴霧孔から油が滴下していないかを点検します。

3. 電気配線の損傷、接続のゆるみがないかどうかを点検します。

○燃料ガス用電磁弁

1. ガス漏れ検知器、石けん液等の検出液を用いて、接続部、シール部からのガス漏れがないかどうかを点検します。

2. 電気配線の損傷、接続のゆるみがないかどうかを点検します。

○油量調節弁

1. 接続部、シール部からの油漏れがないかどうかを点検します。

2. 調節弁の低燃焼開度のところに印を付けておき、点検する際には、その目印で低燃焼開度が変更していないことを確認します。目印はコントロールモータの回転軸、燃焼用空気ダンパの低燃焼位置にも付けておき、確認します。

3. 連結機構の固定ネジのゆるみ、位置のずれがないかどうかを点検します。

○ガス量調節弁

1. ガス漏れ検出器、検出液を用いて、接続部、シール部からのガス漏れがないかどうかを点検します。

2. 調節弁の低燃焼開度のところに印を付けておき、点検する際には、その目印で低燃焼開度が変更していないことを確認します。目印はコントロールモータの回転軸、燃焼用空気ダンパの低燃焼位置にも付けておき、確認します。

3. 連結機構の固定ネジのゆるみ、位置のずれがないかどうかを点検します。

○コントロールモータ

1. 内蔵されているすべり抵抗器(ポテンショメータ)のワイパの接触不良、抵抗線の損傷、断線、汚損がないかどうかを点検します。

2. 内蔵されている平衡リレー(バランシングリレー)の接点の汚損、焼損がないかどうかを点検します。

3. シール部から充填油が漏れていないかどうかを点検します。

4. 電気配線の損傷、接続のゆるみがないかどうかを点検します。

5. 低燃焼起動を行なうものは、低燃焼位置の角度が変化していないことを目印で確認します。

▲水位制御器の点検

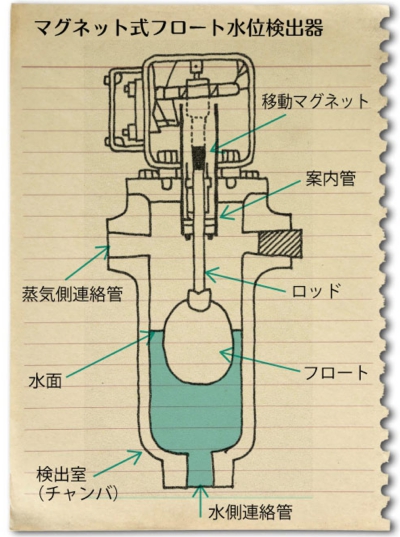

○フロート式水位検出器

1. 水位検出器の作動を確認するため、1日1回以上はフロート室のブローを行ないます。

2. 1日1回以上はボイラー水の吹き出しとともに、水位を低下させて、水面計の設定位置で作動することを確認します。

3. フロート室内は1年に2回位解体し、フロート室に堆積(たいせき)したスラッジ、付着したスケールの除去、フロートの破れ、水漏れ、シャフトの曲がり、折損の整備、補修等を行ないます。

4. 継電室のカバーを取り外し、異常がないかどうか点検します。ベローズの破損による水漏れ、ごみの付着、汚れ、湿気等による電気配線、接点等の汚損、腐食、ゆるみ等を点検します。

5. ボルト、ナット、ねじ、支点等のゆるみ

6. 水銀スイッチは、外部にほこり、水等が付着していないか、水銀が蒸発していないか、酸化していないか、粒状になっていないか、ガラス管を支える台はしっかり固定されているか、ネジのゆるみはないか等を点検します。さらに、電線接続端子のゆるみ、電線の被覆の破損等ないか(テスターで電気抵抗を調べるときは、水銀スイッチの場合は抵抗ゼロ、スイッチ開の場合は無限大でなければなりません)、スイッチは異常がなく、円滑に動くかどうかも点検します。

7. マグネットを用いたものは下記の作業を行います。

・フロート、ガイドを取り外し、フロート、ガイドパイプ内外部のスケールを除去します。

・フロート先端のマグネット、接点マグネットに異常がないかどうか、ロッドに曲がりがないかを点検します。

・マグネット接点はガイドパイプに密着しているか、各部ネジ、ナットのゆるみ、損傷がないかどうかを点検、整備します。

・フロートを上下させ、正常にマグネット接点が作動するか、また、機械的に滑らかに上下させて、異常がないかどうかを点検、整備します。

・1年に1回位はマグネットの磁力の強さは十分か、割れ等がないかどうかを点検、整備します。

8. 連絡配管の点検、整備、機体の水平、垂直、取付け位置の確認を下記の要領で行ないます。

・連絡配管を取り外し、掃除をし、不具合な点(掃除不可能、曲がりが多すぎる、勾配が反対等)があれば改修します。外部の取り付け部、エルボ、パイプのネジ部等に漏れがないか、腐食、変形がないかどうかを点検、整備します。

・配管施工時の不手際、運転中、整備中の無理で、水平、垂直でなければならない器体の取り付けが上下、左右に異常に変位していると、低水位事故の原因となります。整備後は必ず水平、垂直に取付けられていること、正しい位置であることを確認します。

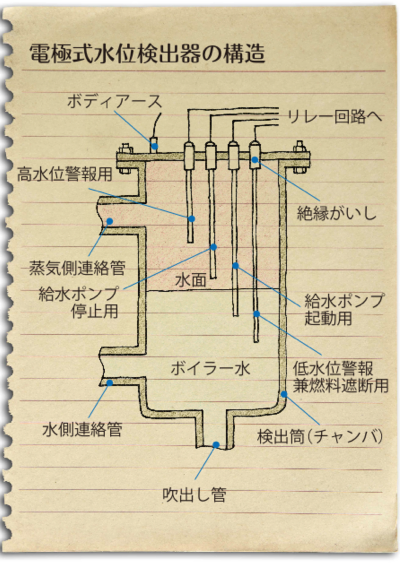

○電極式水位検出器

1. 1日1回以上、検出筒(水柱管)内のブローを行ない、蒸気の凝縮による水の純度の上昇により、電気伝導率の低下を防ぎ、筒内を掃除します。

2. 1日1回以上、実際にボイラー水の水位を上下させて、作動に異常がないかどうかを点検します。

3. 半年に1回位、水柱管を分解し、内部掃除を行ないます。電極棒は目の細かいサンドペーパーで磨き、付着物を落として電流を通しやすくします。曲がりや損傷は補修します。蒸気のシールと電気絶縁性を兼ねたテフロンを使用しているものもありますが、テフロンの耐熱温度は240℃位までですから、注意が必要です。被膜が破れていないことも確認します。

4. 連絡配管の分解整備を行ないます。

5. 電気配線の折損、絶縁物の劣化、各部金具、ネジのゆるみ等を点検し、整備します。

6. 1年に1回以上、導通試験、絶縁抵抗の測定を行ないます。

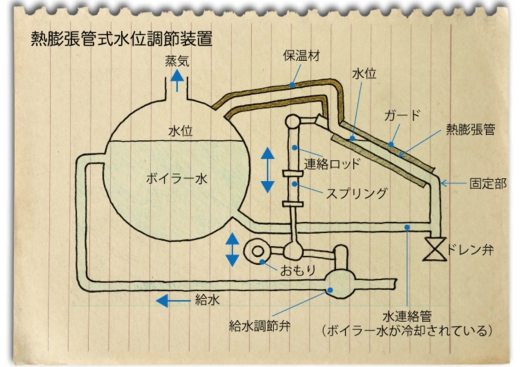

○熱膨張管式水位調整装置

1. 熱膨張管の蒸気側、水側は1日1回以上、ドレン弁を開いてブローします。

2. ドレン弁は漏れていないかどうかを確認します。水側連絡管は素手で握れる程度であること。十分な放熱状態にあることを確認します。

3. テンションリーフの摺動(機械の装置をすべらせながら動かすこと)部、各ピン、ジョイントの部分はときどき潤滑油を注油し、作動がスムーズであることを確認します。また、ばねの折損、腐食、その他金具の取付け不良等がないことも確認します。

4. 熱膨張管にごみ、異物、塗料等による伸縮作用の阻害がないことを確認します。

5. 蒸気側連絡配管に保温材の破損、その他の連絡管の詰まり、排水管の漏れ、弁、コックの漏れ等、による機能の阻害がないことを確認します。

6. 屋外に設置されたものは特に寒冷地では水側連絡管の凍結に注意します。

▲燃焼安全装置の点検

○主安全制御器

1. 主安全制御器本体、プラグイン部品等の取り付けのゆるみ、電気配線の損傷、接続のゆるみ、安全スイッチ等のスムーズな作動について異常がないかどうかを点検します。

2. 制御盤の端子部に結露による水分の付着、ほこり、油分等の付着がないかどうかを点検します。

○火炎検出器

1. 受光面の汚れを掃除します。

2. 本体、検出素子の取り付けのゆるみがないかどうかを点検します。

3. 電気配線における損傷、接続のゆるみがないかどうかを点検します。

4. 保護ガラス、シールガラス等を使用している場合は、汚れ、割れがないかどうかを点検します。

5. フレームロッドの場合は、絶縁用支持がいしの汚れ、割れ、ロッドの曲がり、折損、焼損がないかどうかを点検します。

○燃料遮断弁

燃料遮断弁は設置のときには厳重な検査を行ないます。また定期的にも漏れ検査を行ない、きちんと機能しているかどうかを確認します。

故障の原因には下記の点があります。

・電磁コイルの絶縁低下

・弁の作動不良によるコイルの焼損

・弁軸の曲がりや折損

・燃料や配管中の異物のかみ込み

・弁座の変形、損傷

・ばねの損傷、張力低下

・各接点の不具合

○燃料油用遮断弁

燃料油用遮断弁は一般的に中小容量ボイラーでは、電磁弁が多く使用されています。取扱いは燃料調節器の燃料油用電磁弁のところで学習した内容に準じます。

ほかに下記の内容があります。

1. 燃料油用遮断弁は、分解、組立に熟練を要するものが多く、製造者の指導もしくは、点検、修理全般を製造者に依頼するのがいいでしょう。分解手入れ作業後は作動状態に異常がないかどうかを確認します。

2. 燃料遮断弁の機能はいつも異常がないかどうかを点検し、異常があったときは取り替えます。

3. 弁外部への燃料漏れ、内部弁座漏れがないかどうかを点検します。燃料遮断弁は、その構造上、内部弁座漏れがないかどうかの点検は困難な場合が多いので、バーナのノズルチップからの油の滴下がないかどうかを点検します。

○燃料ガス用遮断弁

電磁弁、電動弁、液動弁等の点検は下記のとおりです。

1. 燃料ガス用電磁弁は、電気配線の損傷、接続のゆるみがないかどうかを点検します。ガス漏れ検知器、石けん液等の検知液を用いて、接続部、シール部からのガス漏れがないかどうかを確認します・

2. 開閉の状態が目視で確認できる構造の弁は、弁が閉止の状態であることを確認します。

3. 流動弁で、内部に油等が充填されている弁は、油等の外部への漏れがないかどうかを点検します。

4. 遮断弁の外部漏れ、内部弁座漏れがないかどうかを点検します。

○制限器

・蒸気圧力制限器はオンオフ式蒸気圧力調節器に準じます。

・温水温度制限器はオンオフ式温度調節器に準じます。

・低水位遮断器はフロート式水位検出器、電極式水位検出器に準じます。

▲点火装置の点検

1.点火用変圧器の高電圧ケーブル、絶縁がいしの損傷、接続のゆるみがないかどうかを点検します。高電圧側スプリング式のものは、電極との接触状態を調べます。

2.点火用変圧器の一次側(低圧側)の電気配線の損傷、接続のゆるみがないかどうかを点検します。

3.点火用変圧器の取り付けのゆるみがないかどうかを点検します。

4.点火用電極の放電部の間隔、ノズルとの距離、上下位置が正常であり、なおかつ、電極棒に曲がり、損耗がないかどうかを点検します。

5.点火用電極の支持がいしの汚れ、割れ、固定部の汚れないかどうかを点検します。

6. ノズルの先端への油の固着がないかどうかを点検します。

7. 点火バーナの取り付けのゆるみがないかどうかを点検します。

8. 点火バーナの空気配管の接続のゆるみ、曲がり、詰まり等がないかどうかを点検します。

9. ガス漏れ検出液等を用いて、点火バーナのガス配管からのガス漏れがないかどうかを点検します。

10. 点火燃料用電磁弁については、燃料ガス用電磁弁に準じて点検します。

11. 点火用燃料の圧力が低下していると、点火炎が短炎となり、点火遅れによる逆火を引き起こすおそれがあります。このため、点火用燃料の圧力、点火炎の長さ、火勢について異常がないかどうか点検します。必要であれば点火バーナの空気比を再調整します。点火用燃料にLPガスを使用しているときは、LPガス容器内のガスの残量について、容器の圧力計等による確認を必ずするようにします。

これでLESSON41は終了です。

LESSON42からはボイラーの保全を学習します。

untensosa

untensosa