ボイラーの保全

LESSON 42からはボイラーの保全について学習します。

LESSON42 ボイラー保全一般

ここではボイラーの保全について学習します。

ボイラーは毎日使用していると、内面や外面にさまざまな障害や不具合が生じます。それを未然に防ぐために、日頃から点検、メンテナンス等を行なう必要があります。

ボイラーを安全に、効率よく運転するために、保守管理を計画的に、確実に実施しなければなりません。

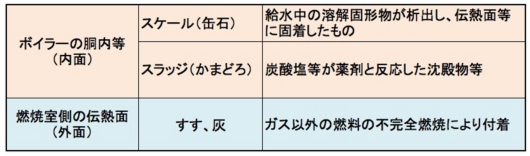

例えば、ボイラーを使用していると、内面にはスケール、スラッジが生成し、腐食が生じます。外面には燃焼生成物のすすが付着して、腐食、運転上の障害、伝熱効率の低下等の影響を及ぼします。

▲日常保全計画

日常の使用には、一定の時間、間隔を決めて、点検,試験計測、記録を計画的に行ないます。

▲年間保全計画

○定期整備

性能検査における分解整備を基準とします。重要度、使用条件等により、1ヶ月、3ヶ月、6ヶ月ごとに分解整備の計画を作成し、実施します。

○月例点検(定期自主点検)

日常保全計画の点検、試験項目について、毎月1回詳細に点検、記録し,整備、部品交換等が必要かどうかを検討します。

LESSON43ではボイラーの保全の中でも基本であり,重要なボイラーの清掃を学習します。

LESSON43 ボイラーの清掃

ボイラーを使用していると、内面にはスケールやスラッジが生じ、外面には灰やすすが付着し、伝熱効果が低下し、伝熱面の過熱の原因になります。定期的に清掃を行ない、伝熱面の清浄化をする必要がありました。

▲ボイラー清掃の目的

ボイラーの内面、外面は清掃しないと伝熱が悪くなり、様々な障害も出てきます。

○内面の清掃

1. スケール、スラッジが生じ、ボイラー効率が低下するのを防ぎます。スケールの付着、腐食の状態等から水管理の良否を判断します。

2.スケール、スラッジによる過熱の原因を取り除き、腐食、損傷を防ぎます。

3. 安全装置、自動制御装置、その他の運転機能の障害を穴や管のつまりを解消することによって防止します。

4. ボイラー水の循環障害を防ぎます。

○外部の清掃

1. すすの付着によるボイラー効率の低下を防ぎます。すすの付着の状態により燃焼管理の良否を判断します。

2. 灰のたい積によって生じる通風障害を防ぎます。

3. 外部の腐食を防ぎます。

ボイラー内面、外面の主な清掃対象物

▲ボイラー清掃の時期

ボイラーは年に1回、性能検査が行なわれます。この時期に合わせて、内面、外面の完全清掃(ボイラー水をすべて排出し、大がかりな整備、清掃を行ないます)を行ないます。効率維持、保全等のために清掃を行なうことも必要です。

○内面清掃の時期

内面清掃はスケール付着、スラッジのたい積の状況によりますが、これらは次の諸条件に深い関係を持っています。

・ボイラーの種類、形式

・給水の性質、補給水処理の有無

・ボイラー水処理の良否、吹出しの適否

・蒸気量、給水量

・前回清掃以後の使用時間

一般的に補給水処理を行なわない低圧ボイラーでは、1年に2回以上の内面清掃を行ないます。

内面清掃の時期は下記の場合に行ないます。

1. 炉の火炎に直に当たる炉筒、水管、煙管等に付着したスケールが厚くなったとき

2. 未処理の水を使用し、ボイラー系統内処理が悪いときに、使用時間2,000〜3,000時間程度になったとき

○外面清掃の時期

外面清掃は外部伝熱面のすすの付着、煙道内の灰のたい積の状況により判断しますが、これには次の諸条件が関係しています。

・ボイラーの種類、形式

・燃料の種類、性状

・燃料管理の良否

・燃料の使用量

・前回の外面清掃以後の使用時間

煙道の排ガス温度、通風力を記憶しておき、前回の清掃直後と比較して、差が大きくなったときに外面清掃を行ないます。

▲ボイラー清掃時の災害防止

ボイラーの清掃、整備等は危険が伴う作業です。一定規定以上のボイラーの整備は、資格を持つボイラー整備士が行なうことと安全規則で定められています。災害防止については特に下記の点に留意しなければなりません。

1. 安全性の高い作業衣、装具を着用します。

2. 絶縁が完全な電灯、電気配線、機器類を使用します。

3. ボイラー内、煙道内の通風、換気を十分に行ないます。

4. 蒸気管、給水管は他のボイラーとの連絡を確実に遮断します。

5. 高いところの作業は、足場の安全を確認し、昇降に用いるはしごの下端には、滑り止めを取り付けるようにします。

6. 酸洗浄※では、発生する水素の拡散防止対策を実施し、火気を厳禁します。

7. 内部を作業しているときは、出入口の外部に監視員をおきます。

※酸洗浄とは化学洗浄法の1つで、ボイラーの内部のスケールを薬液で溶解除去することです。通常は塩酸が用いられます。塩酸は鉄と反応して、可燃性の水素ガス(H2)を発生させますので、火気厳禁となります。

▲ボイラーの冷却方法

使用中のボイラーを冷却してボイラー水を排出するときは、下記の順で行ないます。

1. ボイラーを常用水位に保つように給水を続け、蒸気の送り出しを徐々に減少します。

2. 燃料の供給を停止します。石炭だきボイラーの場合は、炉内の燃料を完全に燃え切らせます。

3. 押し込みファンを止めます。自然通風の場合はダンパを半開し、たき口、空気口を開き、炉内を冷却します。

4. ボイラーの圧力がないことを確認してから、給水弁、蒸気弁を閉じ、空気抜き弁、その他蒸気部の弁を開いて、ボイラー内に空気を送り込み、内部が真空になることを防ぎます。

5. 排水がフラッシュしないように、ボイラー水の温度が90℃以下になってから、吹出し弁を開き、ボイラー水を排出します。大型ボイラーの場合は、製造者の指定する冷却方法を守るようにします。

▲内部清掃の注意

○ボイラー内に入るときの注意

・内部に圧力が残っていたり、真空になっていることもあるので、マンホールのふたを外すときは注意します。

・胴の内部には十分に空気が流通するように、穴や管台部分を開放して換気します。ボイラー内の酸素不足による事故も多いことから、換気には十分に注意し、仮設ファン等も使用して、酸欠にならないように、安全を確認してから作業に入ります。

・清掃作業員がボイラー内に入るときは、必ず外部に監視員を配置し、蒸気止め弁等には操作禁止の表示をします。

・照明は安全ガード付きの電灯を使用し、移動用電源はキャブタイヤケーブル※を使用します。

※キャブタイヤケーブルとは作業現場等で通電状態のまま移動可能な電線。絶縁の被覆材料の素材はゴム系とビニール系があり、用途としては動力用と制御用があります。

○内部清掃作業

内部清掃作業は機械的清掃法と酸洗浄(化学洗浄法)があります。スケールの付着が多いときや悪質なスケールのときは、酸洗浄の後で機械的洗浄法を行なうと効果的です。一般的に内部作業が可能な低圧ボイラーは、機械的洗浄法が多く行なわれています。

○内部清掃後の点検と密閉方法

ボイラーの清掃後の点検は十分に行なう必要があります。これを怠ると、ボイラー運転停止、事故、災害を招くおそれがありますので、点検は綿密に行ない、点検後は確実に密閉します。

〈ボイラー本体内面の点検〉

・炉に直接接している高温部分にスケールが残っていないかどうか、掃除がきちんとできているかどうかを確認します。

・水面計、圧力計、自動制御装置の連絡口、給水内管の放水口等の小さな穴がきちんと掃除されているか、はみ出したガスケット等でふさがりかけている部分がないかどうかを点検します。

・ボルト、工具等が残っていないかどうかを確認します。

・水管や附属品に通ずる穴に、掃除中に詰めた布、木せん等が残っていないかどうかを確認します。

・気水分離器、給水内管、じゃま板等の胴内取付け装置は、正確に取付けられているかどうかを確認します。

・腐食、損耗がないことを確認し、腐食、損耗等があるものは、その程度を記録します。

〈ふたの密閉方法〉

・清掃作業員がボイラー内にいるかどうか声をかけ、いないことを確認してから、マンホール等のふたを閉じます。

・ガスケット接触面は完全に仕上げられていることを確認し、良質の薄手のガスケットをなるべく広く当てます。

・スパナは適正なものを使用します。スパナの柄の先にパイプ等を継ぎ足して必要以上の長さで締めると、ボルトがねじ切れたり、潜在傷を発生させたりする原因になります。

・ボルトを締めるときは、締付けが均一になるように、対称の位置にあるボルトを交互に締めていきます。

▲外部清掃の注意

○煙道内に入る場合の注意

1. ダンパを開き、炉、煙道内の換気、通風を十分にします。

2. ボイラーの煙道が他のボイラーと連絡している場合は、連絡煙道のダンパを閉じ、燃焼ガスの逆流を防ぎます。

3. 煙道内に作業員が入っているときは、そのことを知らせる表示をします。外部には必ず監視員を配置し、煙道内のガス中毒の危険防止を心がけます。

4. 石炭だきボイラーの場合、灰だし作業のとき、積もった灰の表面は冷えていますが、内部は高温であることがありますので、火傷には十分注意します。煙道内では冷えたと思う灰であっても、不用意に水をかけると、一瞬にして爆発を起こすことがありますので、注意しましょう。

5. 高所のバッフル等にたまっている熱灰の落下により火傷することがあるので注意します。

6. 煙道内の灰のたまり方、煙道各部の汚損状況等を調査し、次回清掃の時期、スートブローの効果と実施回数の適否を判断します。助燃料剤使用のときはその効果等を調べます。

○外部清掃作業

主に工具類を使用した機械的清掃法により行なうことをいいます。手作業では届かない高い管群部や狭い部分、取りにくいすす等、高圧空気、蒸気を吹き付けて除去することがあります。

ボイラーの構造に応じ、いろいろな方法がありますが、これらの場合には、れんが、耐火材を湿らせないようにすることが大切です。

○灰だし作業

煙道内にたい積する灰、未燃物等が部分的に集積して、通風を著しく阻害し、煙突からの降灰の原因となりますので、定期的に完全に清掃します。

○炉、煙道の点検

1. 伝熱面外部の清掃が十分に行なわれていること、煙道内に灰、すすが残っているところがないかを確認します。

2. れんが積みの破損、ゆるみ等の補修がきちんと行なわれているかどうかを点検します。

3. バッフルの破損、燃焼ガスの漏れているところがないかどうかを点検する。

4. ボイラー本体とレンガ積みとの間の詰め物、膨張すき間の詰め物は完全かどうかを点検します。

5. 吹出し管、支柱等の耐熱防護措置は完全であるかどうかを点検します。

6. ボイラー本体の据付けに狂いがないか、熱膨張に対する処置に異常がないかどうかを確認します。

7. スートブロワの噴射方向、取付け位置が正しいかどうかを確認します。

8. 爆発戸の枠、可動板、押さえばねの焼損、変形等がないか、可動板の動きが正常かどうかを確認します。

9. ダンパの開閉状態が円滑かどうかを確認します。

10. れんが積み、耐火材に湿っている部分がないかどうかを確認します。

11. ボイラー本体の継手、管、ステー等の取付け部に漏れの形跡がないかどうかを確認します。

○煙道出入口の密閉方法

1. 煙道内に作業員がいないかどうか声をかけて確認し、掃除口のふたを閉じます。

2. 出入口の裏ばりは完全かどうかを確認し、必要なときは内側にれんがを仮積みします。

3. ふたを締めつけた後に、周囲を耐火材料で補修します。

▲機械的清掃法

清掃用工具を使用して、手作業で行なうか、チューブクリーナ等の機械を使用してスケールを除去する方法を機械的清掃法といいます。手作業用工具としてはスケールハンマ、スクレッパ(きさげ)、ワイヤブラシ等があります。管の内面清掃をする機械はチューブクリーナを使用します。動力は水圧、空気圧、電気ですが、一般的に電動クリーナが広く使われています。

○清掃の方法と注意

ボイラー本体に傷をつけないようにスケールを削るようにかきとります。清掃に際しては下記の注意が必要になります。

1. 掃除をする前には、スケールの状況、スラッジのたまり具合等の状況を記録し、次回の清掃の時期を決めるための参考にします。

2. 胴の中にある給水内管、気水分離器、じゃま板(仕切板)等は、すべて取り外し、胴から出して清掃します。

3. 安全弁、逃がし弁、水面計、給水弁、吹出し弁、圧力計用連絡管等は取外し、分解、清掃し、弁座面のすり合わせを行ないます。

4. 清掃中に異物の落ち込むおそれのある胴の吹出し穴、水管等は布や金網等でおおっておきます。

5. スケールの除去はボイラーに傷をつけないように注意して作業します。チューブクリーナの作業では、水管の同一部分に5秒以上あてないように作業します。

6. 火炎の放射熱を受ける伝熱面、板の重なり部分、管やステーの取付け部、フランジ部、その他すみずみは特に入念に清掃します。

▲酸洗浄(酸洗い)

手作業や機械作業で清掃できない場合は、化学洗浄法を用います。薬液を用いてボイラー内部のスケール、油脂分等を溶解洗浄する方法です。一般的には酸洗浄(酸洗い)とアルカリ洗浄(ソーダ煮)があります。

酸洗浄は薬液に酸(塩酸が多く用いられています)を用いて洗浄し、ボイラー内部のスケールを溶解除去します。酸洗浄は、酸によりボイラーの腐食が発生しますので、防止するために抑制剤(インヒビタ)が添加されるほか、必要に応じて種々の添加剤(シリカ溶解剤、銅溶解剤、銅封鎖剤、還元剤等)が併用されています。

○洗浄作業

酸洗浄の処理工程

※前処理:シリカ分の多い硬質スケールのときに使用される薬液でスケールを膨潤させて、あとの酸洗浄を効果的にするために行ないます。

○火気厳禁

酸洗浄中は水素(H2)が発生しますので、火気厳禁となります。火気使用禁止期間は、酸液注入開始から酸洗浄終了までです。

次はLESSON44 新設ボイラー使用前の措置を学習します。

LESSON44 新設のボイラー使用前に

新設ボイラーや修繕を行なったボイラーを使用するときは、ボイラーの製造、修繕の工程で付着した油脂、ミルスケール※等を除去する必要があります。それにはアルカリ洗浄(ソーダ煮)を行なって清浄します。

※ミルスケールとは空気中で加熱した鉄表面上にできた酸化物の層のことです。

▲アルカリ洗浄(ソーダ煮)

アルカリ洗浄はボイラーの内面に付着、残留した油脂、ペンキ類等を除去するために、薬品の炭酸ナトリウム(炭酸ソーダ)、水酸化ナトリウム(苛性ソーダ)等のアルカリ水溶液を用いて、洗浄するので、慣例的にソーダ煮ともいいます。

洗浄が終わったら、水質を汚濁しないように中和して廃水し、内部の残留アルカリ液を清水で十分に水洗いします。つり下げ形過熱器のように排水のできない構造のものは行なってはいけません。

▲れんが積みの乾燥

新しいれんが積みは、水分を含んで湿っていることが多く、徐々に乾燥させることが重要です。

乾燥方法は、自然乾燥を十分に行なってから、火気乾燥を行なうようにします。火気乾燥は弱火から初めて、強火へとゆっくり行ないます。

次はLESSON45 休止中のボイラーの保存法を学習します。

LESSON45 休止中のボイラーの保存法

ボイラーの運転中は、日々管理を行ないますので、あまり障害発生は多くはありませんが、休止中に保存が悪いとボイラーに腐食が生じて、寿命を著しく短縮することになります。

ボイラーの休止中は燃焼側、煙道は湿気を帯びやすいので、すす、灰を除去して乾燥状態にし、防錆油、防錆剤等を塗布します。ボイラーのドラム内(水側)の保存法には乾燥保存法と満水保存法の2種類があります。

▲乾燥保存法

ボイラーの休止期間が長期の場合や、凍結の恐れがある場合の保存法で、密閉乾燥休止、乾式保存ともいわれています。

乾燥保存法は下記のように行ないます。

1. ボイラー水を全部排出し、内面、外面を清掃してから、少量の燃料を燃焼させて、完全に乾燥させます。

2. ボイラー内に蒸気や水が浸入しないように、蒸気管、給水管は確実に外部と遮断します。止め弁を閉止するより、フランシ継手部分に遮断板をはさんで仕切るのが確実に遮断できます。

3. 吸湿剤(シリカゲル、活性アルミナなど)を容器に入れ、ボイラー内の数カ所に配置し、密閉します。吸湿剤はボイラーの内容積に応じて必要量を入れます。

4. 外面(燃焼室側)の汚れを取り除き、外面のみ、防錆剤を塗布します。

5. ボイラー密閉後、2週間前後に吸湿剤を点検し、状態によりますが、吸湿剤の取り替え、追加を決めます。

▲満水保存法

ボイラーの休止期間が3か月程度以内、または緊急時の使用に備えて休止する場合の保存法です。凍結の恐れがある場合は採用できません。湿式保存ともいわれています。

保存法は下記のように行ないます。

1. 満水保存剤は所定濃度になるようにボイラー水に連続注入するか、間欠的に注入します。

2. ボイラー水の管理は月に1〜2回、pH、鉄、薬剤濃度を測定し、濃度が所定の範囲内であるかどうかを点検し、低下しているときは再添加します。

3. ボイラー水の鉄分が増加傾向にあるときは、一度全ブローして、新たに所定濃度の薬剤を注入した給水で満水にします。

4. ボイラーを使用する場合は、全ブローして内部を点検し、給水(水張り)し、所定のボイラー清浄剤を添加して、運転を開始します。

鋳鉄製ボイラーの場合は、原則薬剤の注入はしません。

次はLESSON46 ボイラーの検査を学習します。

LESSON46 ボイラーの検査

ボイラーの検査には、行政官庁や登録検査機関が行なうさまざまな検査があります。その他に事業者がボイラーの運転開始後に行なう定期自主検査があります。

行政官庁、登録検査機関が行なう検査には、性能検査、変更検査、落成検査、構造検査等があります。

事業者が行なう検査はボイラー使用開始後、1ヶ月以内ごとに1回、定期的に行なう定期自主検査です。

▲性能検査を受ける準備

ボイラーの性能試験を受けるには下記の準備が必要です。

1. ボイラーを冷却し、各部を開放し、ボイラーの内面、外面を十分清掃します。

2. 清掃、検査のときは、危険のないように下記の危害防止処理を行ないます。

・給水管、蒸気管から逆流しないように弁類を完全に閉止し、操作禁止の札を掲げます。

・ボイラー内部、煙道内は空気の流通をよくしておきます。

・服装、保護具、照明器具等の安全性を確認します。

3. ボイラーに直接取付けられていて、取り外し分解のできる附属品は分解整備します。

4. 自動制御装置の水位検出器等は、内部を開放して清掃します。

5. ボイラー運転日誌、定期自主検査結果、その他検査の参考資料等をそろえておきます。

6. 鋳鉄製ボイラー等、内部検査が難しい構造で、水圧試験が必要な場合はその準備をしておきます。

ボイラーの性能検査にはボイラー取扱作業主任者が必ず立ち会い、事前検査のためのボイラー内部、外部の諸状態、平素の使用状況を説明し、検査の結果後は、指示された事項は改善するようにしなければなりません。検査の機会を利用して、種々の指導を受けるように心がけることが大切です。

▲自主的検査

事業者が自主的に行なう定期検査は下記の項目です。検査結果は記録し、3年間保存しなければなりません。

定期自主検査の項目と点検事項

表の項目以外、ボイラー取扱作業主任者は下記の場合は自ら取扱っているボイラーについて自主的に検査を行ないます。

・性能検査等を受ける前

・中間清掃を行なったとき

・炉、煙道等のレンガ積み等を修理したとき

・ボイラーが漏れ、損傷等で休止したとき

○蒸気・水側の検査

・前回の検査状況と比べて変化がないか、新しい腐食、割れ、変形等がないかどうかを点検します。

・スケールの付着状況、スラッジのたい積状況、附属品、計器類の連絡穴、給水内管の穴等の付着物がないかどうかを点検します。

・胴内に取付けられている部品等が確実に取付けられているかどうかを確認します。

○燃焼ガス側の検査

・本体に外部腐食の形跡、継手や管取付け部に漏れの形跡はないか、加熱、変色、変形等の異常がないかどうかを点検します。

・ボイラーの据付け、支持部に沈下、移動等の狂いが生じていないか、伸縮に対する妨げはないか等、異常がないかどうかを点検します。

・バッフル、隔壁にガス漏れ、外気の吸込み箇所がないか、耐熱防護箇所の損傷がないかどうかを点検します。

・スートブロワの状態、ダンパの作動、燃焼装置の状態等を点検します。

・伝熱面のすす付着状況、煙道内のすすや灰の積もる状況を観察し、燃焼状況、火炎の流れ状況等を推測します。

○附属品、安全装置の検査

・ボイラーに取付けられている水面計、給水弁、安全弁、給水逆止め弁、吹出し弁、蒸気止め弁は分解し、弁座接触面の状態を検査します。

・自動制御装置の水位検出器内部、水柱連絡管の曲がり部は、開放してスケールによる汚れがないかどうかを点検します。

・圧力計やその他の計器類に異常がないか、表示は見やすくなっているか、取付けに異常がないかどうかを点検します。

・自動制御装置のインタロック関係に異常がないかどうかを点検し、異常がある場合は製造者に調査を依頼します。

○附属設備、附属装置の検査

・過熱器、空気予熱器、エコノマイザはボイラー検査にならい、清掃、検査を行ないます。

・給水装置、通風装置、水処理装置、燃焼装置関係機器等は、日頃から運転状態の不良を感じるところがあれば、製造者に対策を相談し、修繕処置をしなければいけません。

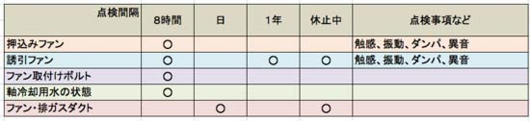

・ファン装置は下記の表の点検事項を行ない、異常がないかどうかを点検します。

▲水圧試験

ボイラーの水圧試験には製造されたボイラー※、設置されているボイラー、整備復旧後のボイラーが正常かどうかを判断するために行ないます。

用いる水温は結露防止のため、室温を標準にします。

※ボイラーを製造したときの水圧試験は通常、最高使用圧力の1.5倍の圧力で行ないます。

○設置されているボイラーの水圧試験

複雑な構造のボイラーは外観検査では、検査、確認が十分にできないことがあります。このようなボイラーは異常かどうかを確認するには水圧試験を行います。細部に漏れ、割れがないかどうかを調べるためのものです。貫流ボイラー、鋳鉄ボイラーの性能試験にも同様の目的で行なわれます。この場合の水圧試験は、最高使用圧力、常用圧力の1〜1.1倍程度で行ないます。

〈設置ボイラーの漏れ試験の目的〉

・構造上、検査のむずかしい部分に異常がないかどうかを調べるため

・管の取付け部、継手部にボイラー運転の支障になる水圧があるかどうかを調べるため

・ふた取付け部の緊密度を確かめるため

○水圧試験の方法

1. ボイラー内を満水にします。最上部の空気抜き弁は開放してボイラー内の空気を追い出します。満水状態で弁を閉じます。

2. 各部の密閉箇所、弁等の閉止部に漏れがないことを確認します。

3. 水圧試験に用いる水は室温とし、水温が低いと結露となり、検査には不適となります。

4. 徐々に圧力を上昇させます。水圧試験用のポンプを用意します。ポンプ側には圧力計を取付けます。ボイラー圧力とポンプ側圧力を比較しながら、圧力をゆっくり上昇させます。

5. 最高使用圧力又は常用圧力より10%程度高い水圧にし、約30分間保持します。圧力が下がったときは、原因を究明します。

6. 漏れがある場合は増し締めします。

7. 水圧試験が終了したら、徐々に圧力を下げます。排水の場合は空気抜き弁を開放し、ボイラー水を排水し、常用水位に保ちます。

8. 水圧試験準備のために鋳鉄製ボイラーが締めつけボルトを増し締めしたときは、必ず元の状態に緩め戻しておきます。

9. 寒冷期での水圧試験準備は凍結で破損しないように注意します。ボイラーを満水のままにしないように気をつけます。

10. 安全弁はばねの締付けをしてはいけません。管台のフランジに遮断板をあてて遮断したときは、水圧試験終了後に遮断板を忘れずに取り除きます。その他の附属品の穴をふさいだところについても同じようにします。

次はLESSON47 ボイラーの劣化、損傷、事故について学習します。

LESSON47 ボイラーの劣化、損傷、事故

▲ボイラーの劣化、損傷

ボイラーは使用していると、さまざまな劣化が生じてきます。材料の欠陥、製造の良否等が使用している中で、徐々にボイラーの欠陥として発生してきます。

劣化、損傷はできるだけ早期に発見し、すぐに保全処理をとることで、進行を防止できます。

○腐食

ボイラーに最も起こりやすいのが腐食です。使用中、休止中にかかわらず腐食は発生します。

大きく分けて内面腐食と外面腐食があり、発生の原因は下記の通りです。

〈内面腐食の原因〉

・ボイラー水の化学的処理が正しくない

・酸洗浄に不手際があった

・給水の水処理が正しくない

・ボイラー休止中の保存法が正しくない

・材料を成形加工、溶接加工したときに生じた応力※の処理が十分でなかったことで、応力が残留していたこと

※応力とは物体が荷重を受けたとき、内部から生じる抵抗力のことです。

〈外面腐食の原因〉

・外面が水分、湿気を帯びたこと

漏水、雨水がスートブロウ、安全弁、蒸気弁より浸入し、外部伝達面に付着しているすす、灰が湿ったとき、継手からの漏れ、床面からの水分吸収、屋根からの雨漏り等により、保温材、レンガ積みが湿ったときはそれに接する部分は腐食します。

・継手、ふた取付け部から漏れがあったこと

水管取付け部、煙管に漏れがあったとき、マンホール、掃除穴などのふた取付け部に漏れがあったときは漏れたまわりの板面が腐食します。

・燃料中の成分によること

重油は燃焼により硫酸※の蒸気が発生します。この硫酸蒸気がボイラー本体の低温部、煙道で硫酸となって、空気予熱器、エコノマイザ等を腐食させます。低温腐食の要因となっています。

※硫酸/重油の硫黄分は燃焼によりSO2(二酸化硫黄)になり、その一部はさらに酸化してSO3(三酸化硫黄)となり、これが排ガス中の水分と化合して硫酸の蒸気になります。

▲ボイラーの事故

ボイラーの事故はさまざまな原因が考えられますが、耐圧強度以上の大きな圧力が加わったとき等に突然発生します。取扱いの良し悪しによっても事故の原因になります。点火、止め弁操作の不注意等では、炉内ガス爆発、ウォータハンマ等の事故を引き起こし、破損させてしまうこともあります。基本的には正しい取扱いを守ることが大切です。

○材料の過熱、焼損

〈過熱〉

ボイラー本体は温度が上がりつづけると、逆に強度が低下していき、延性※が増加する性質があります。

ボイラー用鋼材の炭素鋼は温度が350℃付近から強度が急激に低下します。このように温度の上昇で強度が低下することをボイラーでは過熱といいます。

※延性とは物体を引き延ばせる性質のことです。

〈焼損〉

過熱がさらに進行すると材質の劣化が激しくなり、鋼材としての性質が失われます。この状態を焼損といいます。

〈過熱、焼損の防止〉

過熱、焼損の防止対策としては下記の事項があります。

・スケール、スラッジを付着させないようにすること

・ボイラーの水位は異常低下させないこと

・火炎を局部的に集中させないこと

・ボイラー水中に油脂を混入させたり、ボイラー水を過度に濃縮させないこと

・部分的に高熱になるところは耐火材でおおい、防護すること

○膨出と圧かい

〈膨出〉

ボイラー本体の火炎のあたる部分が過熱され、内部の圧力に耐えきれずに、外部へ膨れ出る現象を膨出といいます。

〈圧かい〉

炉筒、火室等の部分が外からの圧力に耐えきれずに、急激に押しつぶされて裂ける現象を圧かいといいます。

○割れ(クラック)

ボイラーが過熱されると、過熱、膨出部分に割れなどが生じやすい状態になります。

クラックの発生しやすいところは下記の通りです。

・穴の周囲(給水穴等)

・煙管ボイラーの管板の管穴間

・ステー、ステー取付け部付近の板

・立てボイラー、機関車形ボイラーのたき口周辺の継手

・外だき横煙管ボイラー胴底部の継手

・フランジ根元の丸み部分

・溶接継手部分と付近の熱影響部

・鋳鉄製ボイラーのセクション、ボイラー附属品の鋳鉄部分

○破裂

ボイラー本体の一部に強度の弱いところができ、内部の圧力に耐えきれずに突然破れ裂けて、大量の蒸気、熱水を噴出する現象を破裂といいます。

破裂すると、圧力が下がり、内部の飽和水は圧力に対応だけ気化膨張し、瞬時に大量のエネルギーが放出されます。この大量のエネルギーによってボイラーを飛動させたりして、周囲に大きな被害を及ぼすこともあります。保有水量の多いボイラーの場合、破裂すると大被害になることがあるのはこのためです。立てボイラーの火室が圧かいして、本体が分断し、空中に飛び出すぐらいの大きな事故になったこともあります。

○ガス爆発

ボイラー炉内、煙道内に未燃ガスが残っている場合、何らかの原因で点火したとき、一瞬にして引火し、急激な燃焼が起こります。このときに強烈な爆風、炉壁、レンガ積み、煙道等を破壊させます。これが炉内、煙道ガス爆発です。

未燃ガスが少量の場合の小さな爆発はたき口から火が噴き出します。これを逆火(バックファイア)といいます。

炉内、煙道のガス爆発は下記の3つの要因が一致したときです。

〈3つの要因〉

・燃料が炉、煙道内にガスの状態で残っている

・ガスと空気の混合比が可燃限界(爆発限界)内の状態になる

・混合ガスに引火する点火源がある

○ウォータハンマ

管内を水が高速で流れ、管の曲がり部分や弁に衝撃を与えることをいいます。蒸気を送るとき、蒸気止め弁を急に開いたときにウォータハンマが起こると蒸気止め弁、蒸気管を破損させることがあります。

ウォータハンマの予防のための処置には下記のことが必要です。

・蒸気管はドレンがたまらないように配管します。ドレンがたまりやすいところや大形の止め弁には、ドレン抜きを取付けます。

・蒸気止め弁を開く前は必ずドレン弁を開き、たまっているドレンを抜きます。

・蒸気止め弁を開くときは、初めに少し開き、少し蒸気を通し、蒸気管を暖め、その後、蒸気止め弁を徐々に開くようにします。

・蒸気管の保温を完全にします。

次はボイラーの水管理について学習します。

LESSON48 ボイラー用水からスタートです。

fuzokuhin

fuzokuhin